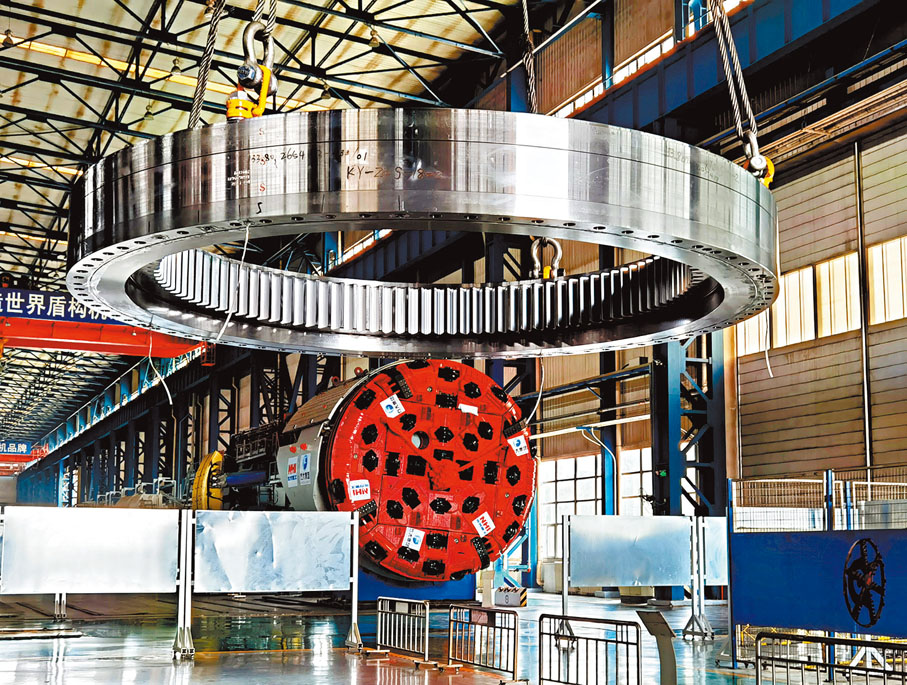

超大型盾構機核心部件研製報捷 直徑8米主軸承上線

中國基建在卡塔爾世界盃上再度「出圈」,是中國建造蓬勃發展的一個縮影。基建水平與重大裝備研發水平息息相關。香港文匯報記者最新獲悉,近期,由中國科學院金屬研究所李殿中研究員、李依依院士團隊牽頭攻關的超大型盾構機(港稱隧道鑽挖機)用直徑8米主軸承研製成功。該主軸承重達41噸,是目前中國製造的首套直徑最大、單重最大的盾構機用主軸承。該主軸承將安裝在直徑16米級的超大型盾構機上,用於隧道工程挖掘。

作為國民經濟建設的重大裝備,承載着穿山越嶺、過江跨海重任的「鋼鐵穿山甲」—盾構機,有着旺盛的市場需求。盾構機已實現國產化,但其核心部件、有着盾構機「心臟」之稱的主軸承卻主要依賴進口,是典型的「卡脖子」問題。通過中國科學院在2020年啟動的「高端軸承自主可控製造」戰略性先導科技專項,超過500名科研工作者聯合攻克國產盾構機的「心臟病」。目前,中國已掌握盾構機主軸承的自主設計、材料製備、精密加工、安裝調試和檢測評價等集成技術。 ◆香港文匯報記者 劉凝哲 北京報道

中國科學院於2020年啟動了「高端軸承自主可控製造」戰略性先導科技專項,中國科學院金屬研究所、中國科學院蘭州化學物理研究所等7家院內科研單位組成建制化團隊,聯合中國交通建設集團有限公司的中交天和機械設備製造有限公司、洛陽新強聯回轉支承股份有限公司等20餘家單位進行協同攻關。

「我國盾構機保有量大概3,300台,市值千億元以上,盾構機年新增需求量約300台,每年盾構機新增加再製造約500多台,除主軸承以外的所有零部件國產化問題都得到了解決,只有主軸承依賴進口」,李殿中在接受香港文匯報採訪時回憶起被「卡脖子」的滋味。從國外進口一套8米直徑的主軸承,價格在1,000萬元(人民幣,下同)以上,供貨周期長達8個月,而且隨時面臨斷供的風險。如果主軸承被卡住,則將嚴重影響工程進度。

用於支撐刀盤旋轉 高承載力高可靠性

李殿中介紹,主軸承是盾構機刀盤驅動系統的核心關鍵部件,盾構機掘進過程中,主軸承「手持」刀盤旋轉切削掌子面並為刀盤提供旋轉支撐。直徑8米的主軸承在運轉過程中承載的最大軸向力達到105千牛、徑向力達104千牛、傾覆力矩達105千牛·米。李殿中進一步解釋說,1千牛約等於0.1噸物體的重力,如果一頭成年亞洲象的體重按4噸算的話,這相當於軸向受到2,500頭亞洲象重力的作用。

為保證主軸承的高承載能力和高可靠性,特別要求製造主軸承的軸承鋼要高純淨、高均質、高強韌、高耐磨,同時對主軸承成套設計、加工精度、潤滑油脂等都提出了很高的要求。而大型盾構機在掘進過程中,只能前進,不能倒退,主軸承一旦失效,會造成嚴重損失。

打造稀土鋼品牌 成「撒手鐧」技術

要做好超大直徑主軸承,首先要解決鋼材的問題。「我們不能複製國外的材料和工藝」,李殿中表示,稀土是中國的優勢戰略性資源,具有「工業維生素」的美稱,科研團隊通過十餘年攻關,開發出「低氧稀土鋼」關鍵技術。目前,由相關合作企業生產的稀土軸承鋼綜合力學性能優異,好於進口產品。「打造出中國的稀土鋼品牌,形成了超越國外的『撒手鐧』技術,」李殿中說。

攻關團隊認為,要製造高純淨、高均質、高強韌、高耐磨的軸承鋼材料,一定要從源頭解決材料製造的問題,他們將目光瞄準了稀土軸承鋼。已有大量研究表明,鋼中添加微量稀土能夠顯著提高鋼的韌塑性、耐磨性、耐熱性、耐蝕性等。然而,稀土鋼在工業化生產時遭遇兩大難題:一是工藝不順行,存在澆口嚴重堵塞的問題;二是稀土在鋼中添加後,鋼的性能劇烈波動,存在穩定性不好的問題。這兩大難題一直未能有效解決,導致中國稀土鋼的研究與應用由熱變冷。

「整個團隊深入生產一線,用了15年時間,前前後後整個研究稀土在鋼材工業化應用中存在的問題,最後我們發現是元素氧的問題,需要把氧含量降下來」,李殿中說。經過大量的實驗、計算和表徵,他們揭示了稀土在鋼中的主要作用機制,開發出「低氧稀土鋼」關鍵技術。團隊通過控制氧含量,製備出性能優越、穩定性好的低氧稀土鋼,研製出的稀土軸承鋼拉壓疲勞壽命提高40多倍,滾動接觸疲勞壽命提升40%,相關基礎研究成果於今年發表在國際著名期刊《自然材料》(Nature Materials)上。同時,有效解決了稀土軸承鋼工業生產時遭遇的澆口嚴重堵塞的問題及加入稀土性能不穩定的問題,牽頭制訂了多項稀土鋼標準。

李殿中表示,稀土軸承鋼在西王特鋼、建龍北滿特鋼、西寧特鋼、大冶特鋼、浙江天馬等企業均已生產,其純淨度高、成分均質性好、尺寸穩定性高、服役壽命長,企業採用稀土鋼已製造數千萬套軸承,替代同類進口產品。

「高端軸承自主可控製造」戰略性先導科技專項已經先後解決了主軸承材料製備、精密加工、成套設計中的12項核心關鍵技術問題,開發出直徑3米級至8米級的盾構機主軸承共10套。在瀋陽市政府的大力推動與支持下,直徑3米的主軸承已在瀋陽地鐵工程中成功應用。

2022年9月30日,經國家軸承檢驗檢測中心評測、專家組現場檢查和評審,8米直徑主軸承各項技術性能指標與進口同類主軸承相當,可滿足超大直徑盾構機裝機應用。

中國盾構機年需求量

保有量:約3,300台

新增需求量:300台/年

新增+再製造量:>550台/年

中國盾構機軸承行業現狀

依賴從國外進口主軸承

8米級主軸承價格超過1,000萬元/套

供貨期不保證(8個月以上)

主軸承是盾構機中唯一未國產化的核心部件,受制於國外,需解決有無問題

重大基礎設施建設需要大量的盾構機,如主軸承卡住,將嚴重影響工程進度

整理:香港文匯報記者 劉凝哲

盾構機運用場景

地鐵修建

2020年4月20日,中鐵一局二公司瀋陽地鐵1號線東延線段伯官大街站至世博園站區間掘進工程正式啟動,是全線首次盾構始發。該工程的啟動宣告了中國首台100%國產化盾構機進入「實戰」階段。工程採用的盾構機已實現完全國產化,產品由6個主電機構成,每個主電機功率達到210千瓦,總的驅動功率達到1,260千瓦,動力系統已達到同類級別盾構機世界最高水平,可實現平均月掘進500餘米。

海底隧道修建

珠江口隧道全長13.69公里,是深江鐵路重點控制工程。隧道下穿多條主航道,最大埋深106米,為目前內地埋深最大、水壓最高的海底隧道,是內地在建施工難度最大的水下隧道之一。鐵建重工研發團隊聯合中鐵十四局對盾構機進行了針對性的選型設計,量身訂製「深江1號」超大直徑泥水平衡式盾構機,擁有完全自主知識產權。盾構機採用雙盾殼設計,大大提高了設備在海底超高水壓下的適應能力。

來源:澎湃新聞及百度百科

0 / 255