5月21日,記者從中國石油獲悉,我國首套具有自主知識產權的智能鑽井系統——「長龍號」智能鑽井系統正式投入使用,對推動我國能源行業數智化轉型具有重要意義。

「長龍號」智能鑽井系統集智能鑽機、智能井場、智能決策平台於一體,可為地下近萬米油氣勘探開發提供智能工程技術。系統通過井下傳感器網絡與地面智能平台的實時數據交互,可自動完成地質參數採集、鑽井軌跡優化、設備狀態監控等關鍵作業環節,顯著提升鑽井效率與安全性。

歷經十餘年自主攻關,科研團隊突破「集成管柱自動化處理系統」「數字孿生平台」等4項核心技術,研製出「懸持式」電驅二層台機械手、第四代綜合錄井儀等關鍵設備,開發了GW-ROS參數優化等7套智能鑽井決策平台。系統不僅實現了鑽井作業的全流程數字化,更構建了具有國際先進水平的油氣勘探開發解決方案。

走進作業現場 智能鑽井系統重塑作業場景

當數噸重的鑽具實現毫米級精準對接,當鑽井工人從操作工轉變為數字屏前的監督者,我國自主研發的「三位一體」智能鑽井系統,正在重塑傳統油氣勘探開發的勞動場景。近日,記者走進遼河探區深層頁岩油施工現場,實地感受智能鑽井系統帶來的智能體驗。

在「長龍號」智能鑽井系統遼河探區深層頁岩油的作業現場,記者看到鑽機的操作人員,輕點屏幕即可完成全流程作業。

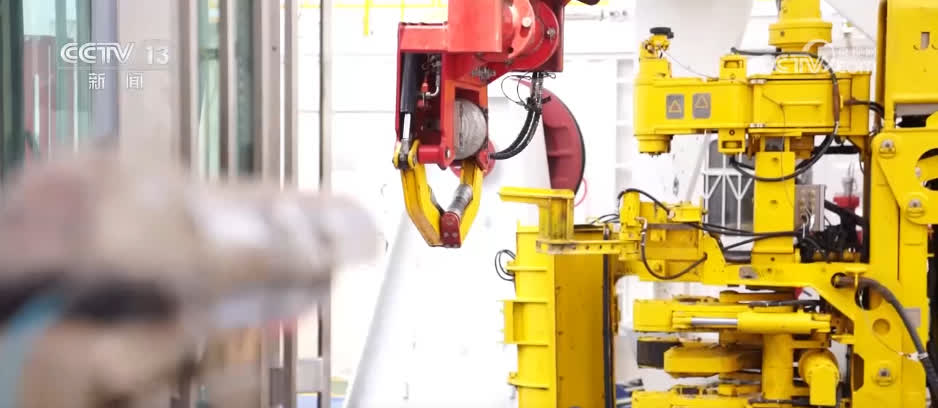

在傳統作業中,鑽井隊員工總和「臟」「累」「苦」「險」分不開家。針對這種情況,智能鑽井系統研製、升級改造九種自動化機具,配合「懸持式」電驅二層台機械手,鑽具精準排放、實現了鑽台、二層台、場地三大作業區無人化。

技術人員告訴記者,如果中國石油國內全部鑽機都使用該系統,每年節省的時間相當於一支井隊連續不間斷工作30年。支撐一鍵實現系統操作這一變革的,是覆蓋全井場的智能傳感網絡——系統每秒可採集150組數據,構建起實時更新的「數字孿生井場」,其智能決策平台每5秒生成最優鑽井參數,讓鉆頭自動「追着油層走」。

在安全管控層面,系統通過數字孿生技術與電子圍欄,構建起「防拉扯、防碰撞、防墜落」三大安全防護體系。而在地質勘探開發領域,氣體檢測組份從8種擴展至15種,分析周期從35秒壓縮至10秒,讓油氣藏薄層識別精度實現質的飛躍。

(來源:央視新聞)

評論