【邁向創新及科技發展(五)】 熔噴不織布生產關鍵技術概述 (下)

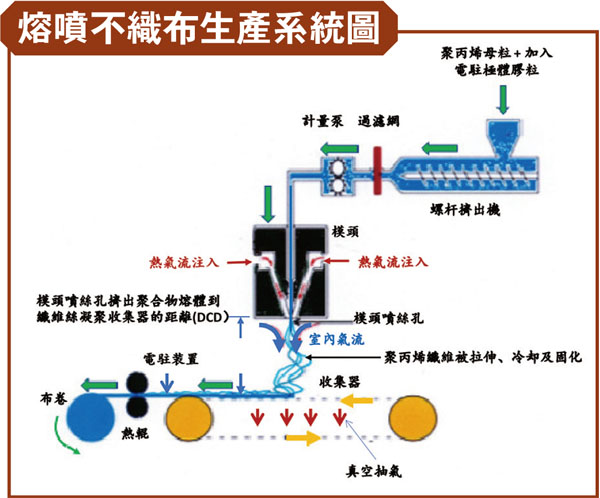

鑑於全球生產口罩的核心材料——熔噴不織布對防疫口罩生產的重要性,涉及高品質及高科技擋次,本人就此簡略介紹一下熔噴不織布生產關鍵技術,藉着調控可變技術參數包括纖維材料、螺杆擠出機溫度及速度、熱空氣溫度、熱空氣流量、熔噴模頭溫度、模頭噴絲孔擠出纖維聚合物熔體到凝聚收集器的距離,收集器速度等量數都可調校,達致所需纖維直徑細度和纖維網橫向和縱向均勻度、重量,孔徑大小等等,都取決於上述參數互相調校及正確選擇[1]:

(編按:由於內容豐富,版位有限,技術介紹分兩期列出,本期列出第三至七項技術。)

3. 熱空氣流量

高速熱氣流會產生直徑較小的超細纖維,從而增加纖維絲覆蓋率和減少孔徑尺寸纖維網狀結構。使用高速空氣通常為聲速的0.5至0.8[2],較大的氣流會增加纖維纏結,導致孔徑尺寸降低,因為通常氣流會控制整個纖維網的均勻性,因此應進行調整,以使纖維均勻分佈。氣流決定了纖維直徑,纖維纏結等,低空氣流速導致纖維粗糙,當空氣流量失調或不足時,疵點如繩子形纖維結構便會形成[1]。

4. 熱氣流溫度

經過模頭內的縫隙進入的高速熱氣流(稱為一次氣流),其溫度範圍為230-360℃ [2]。將溫度和速度控制在合適纖維聚合物加工水準,空氣的熱能及其拖動力是造成模頭噴絲孔擠出的纖維聚合物形成超細纖維合規格原因。遠離模頭噴絲孔的地方,從生產系統周圍吸入的泠氣流稱(為二次氣流)令纖維冷卻並凝固。溫度調校會影響纖維結網的均勻度。如果溫度調校不正確,則纖維結網會出現縫隙,飛花和繩子形等纖維結構缺陷[1]。

5. 熔噴模頭溫度

模頭組件包括噴絲板,其噴孔密度大約15-40孔數/英吋,小孔直徑0.3μm[2]起,在生産過程中,整個模頭組件會不斷加熱以維持選定的生產溫度範圍,保持模頭溫度在215℃至340℃[2]之間非常重要,這樣才能生產出均勻的纖維網,溫度設定值取決於所加工的纖維聚合物類型,應保持溫度設定數值,以防止纖維網的品質能發生任何變化,通過改變模頭噴絲孔溫度來調節熔融纖維聚合物的粘度,並且隨着溫度的升高,粘度降低,增加纖維聚合物熔體的流速,有利生產熔噴纖維網[1]。

6. 熔噴模頭噴絲孔擠出聚合物熔體到纖維絲凝聚收集器的距離(Distance of Collector to Die (DCD))

當熔融纖維聚合物從模頭噴絲孔被擠出後就開始凝聚,而凝聚在收集器表面上之前凝固,DCD影響纖維纏結的程度,纖維取向和孔隙結構。纖維纏結在所有主要氣流速率下均取決於DCD,對纖維直徑牽伸至粗細的影響更為明顯。纖維直徑通常會隨着DCD的增加而略有增加[1]。

7.收集器速度

收集器作用是利用真空負氣壓作用, 將眾多纖維絲收集在其輸送帶表面,令纖維絲纏結而變成纖維網即熔噴不織布[1],經輸送帶連續向前輸送到電駐裝置器,將熔噴不織布添加靜電駐極,後送至卷布器卷布,影響纖維絲在收集器前移動的因素如收集器速度、收集器附近的氣流等, 而纖維絲移動的改變會影響纖維網結構的。

大型工業應用的熔噴不織布已經在香港開始建立,由於企業家需求科技支援殷切,本人友好的本地紡織專家、教授,連同國內熔噴不織布科技團隊及系統供應商,正協助香港企業家在不織布行業再工業化。■香港紡織商會榮譽顧問何繼超博士

參考資料來源:

1. Edited by Majumdar, A., et al,“Process Control in Textile Manufacturing”, the Textile Institute, Woodhead Publishing,2013, P.288-291;

2. Dutton,C.K.,et al,“Overview and Analysis of the Meltblown Process and Parameters”, Journal of Textile and Apparel Technology and Management, Volume 6, Issue 1, Fall 2008;